- 艾宝物联IOBOV® ─ 工业无线测控专家

X6132铣床进给电动机控制线路图分析

- 2018-09-08

(1)原理图

略。

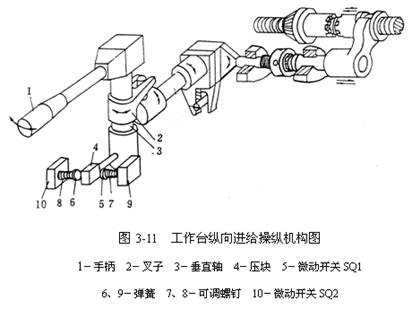

(2)工作台纵向进给操纵机构图

(3)1台进给电机拖动工作台六个方向运动示意图

(4)工作原理分析

条件: 将电源开关Q1合上,起动主轴电机M1,接触器KM1吸合自锁,进给控制电路有电压,就可以起动进给电动机M3。

①工作台纵向(左、右)进给运动的控制分析

先将圆工作台的转换开关SA3扳在“断开”位置,这时,转换开关SA3上的各触点的通断情况见表3-1。

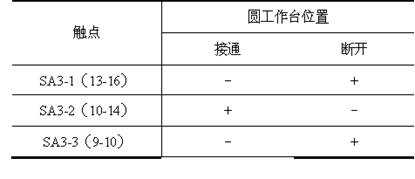

表3-1 圆工作台转换开关SA3触点通断情况

由于SA3-1(13-16)闭合,SA3-2(10-14)断开,SA3-3(9-10)闭合,所以这时工作台的纵向、横向和垂直进给的控制电路如图3-10所示。

向右运动步骤:

工作台纵向运动手柄扳到右边位置,一方面进给电动机的传动链和工作台纵向移动机构相联结,另一方面压下向右进给的微动开关SQ1→常闭触点SQ1-2(13-15)断开,同时常开触点SQ1-1(14-16)闭合→接触器KM2因线圈通电→进给电动机M3就正向旋转,拖动工作台向右移动。

向右进给的控制回路是:

9→SQ5-2→SQ4-2→SQ3-2→SA3-1→SQ1-1→KM2线圈→KM3→21。

向左运动步骤:

将纵向进给手柄向左,一方面进给电动机的传动链和工作台纵向移动机构相联结,另一方面压下向左进给的微动开关SQ2→常闭触点SQ2-2(10-15)断开,同时常开触点SQ2-1(16-19)闭合→接触器KM3因线圈通电→进给电动机M3就反向转动→拖动工作台向左移动。

向左进给的控制回路是:

9→SQ5-2→11→SQ4-2→12→SQ3-2→13→SA3-1→16→SQ2-1→19→KM3线圈→20→KM2→21。

当将纵向进给手柄扳回到中间位置(或称零位)时,一方面纵向运动的机械机构脱开,另一方面微动开关SQ1和SQ2都复位,其常开触点断开,接触器KM2和KM3释放,进给电动机M3停止,工作台也停止。

终端限位保护的实现:在工作台的两端各有一块挡铁,当工作台移动到挡铁碰动纵向进给手柄位置时,会使纵向进给手柄回到中间位置,实现自动停车。这就是终端限位保护。调整挡铁在工作台上的位置,可以改变停车的终端位置。

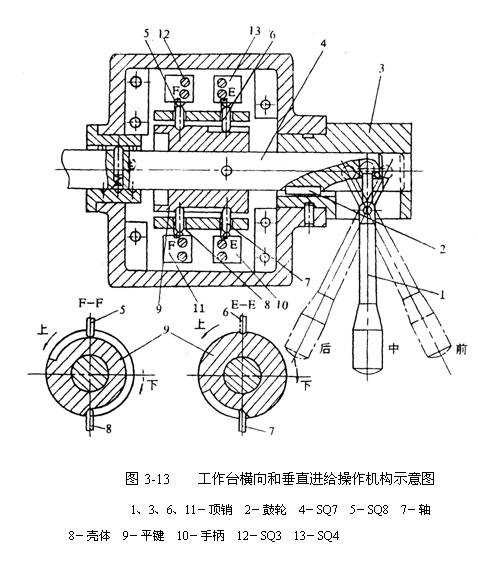

②工作台横向(前、后)和垂直(上、下)进给运动的控制分析

条件:圆工作台转换开关SA3扳到“断开”位置,这时的控制线路也如图3-10所示。

操作手柄:操纵工作台横向联合向进给运动和垂直进给运动的手柄为十字手柄。它有两个,分别装在工作台左侧的前、后方。它们之间有机构联接,只需操纵其中的任意一个即可。手柄有上、下、前、后和零位共五个位置。进给也是由进给电动机M3拖动。

向下或向前控制步骤:

条件:KM1得电,即主轴电动机起动,同时SA3在“断开”位置。

向下控制:手柄在“下”位置,SQ8被压,SQ8-1闭合→YC5得电→电动机得传动机构和垂直方向的传动机构相连,同时SQ3被压→KM2得电→M3正转→工作台下移。

向上控制:手柄在“上”位置,SQ8被压,SQ8-1闭合→YC5得电→电动机得传动机构和垂直方向的传动机构相连,同时SQ4被压→KM3得电→M3反转→工作台上移。

向前控制:手柄在“前”位置,SQ7被压,SQ7-1闭合→YC4得电→电动机得传动机构和横向传动机构相连,同时SQ3被压→KM2得电→M3正转→工作台前移。

向后控制:手柄在“后”位置,SQ7被压,SQ7-1闭合→YC4得电→电动机得传动机构和横向传动机构相连,同时SQ4被压→KM3得电→M3反转→工作台后移。

向下、向前控制回路是:

6→KM1→9→SA3-3→10→SQ2-2→15→SQ1-2→13→SA3-1→16→SQ3-1→KM2线圈→18→KM3→21。

向上、向后控制回路是:

6→KM1→9→SA3-3→10→SQ2-2→15→SQ1-2→13→SA3-1→16→SQ4-1→19→KM3线圈→20→KM2→21。

当手柄回到中间位置时,机械机构都已脱开,各开关也都已复位,接触器KM2和KM3都已释放,所以进给电动机M3停止,工作台也停止。

总结:

向上、下进给时,SQ8闭合→YC5得电,电动机的传动机构与垂直方向传动机构相连。

向前、后进给时,SQ7闭合→YC4得电,电动机的传动机构与横向传动机构相连。

向下、前进给时,SQ3闭合→KM2得电→M3得电正转。

向上、后进给时,SQ4闭合→KM3得电→M3得电反转。

③工作台的快速移动

为什么要快速移动?为了缩短对刀时间

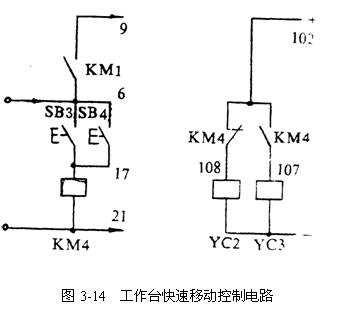

快速移动的控制电路如图3-14所示。

主轴起动以后,将操纵工作台进给的手柄扳到所需的运动方向,工作台就按操纵手柄指定的方向作进给运动(进给电机的传动链M与A或B或C相连,见图3-12)。这时如按下快速移动按钮SB3或SB4→接触器KM4线圈通电→KM4常闭触点(102-108)断开→进给电磁离合器YC2失电。

同时KM4常开触点(102-107)闭合→电磁离合器YC3通电,接通快速移动传动链(进给电机的传动链M与a或b或c相连,见图3-12)。工作台按原操作手柄指定的方向快速移动。当松开快速移动按钮SB3或SB4→接触器KM4因线圈断电→快速移动电磁离合器YC3断电,进给电磁离合器YC2得电,工作台就以原进给的速度和方向继续移动。

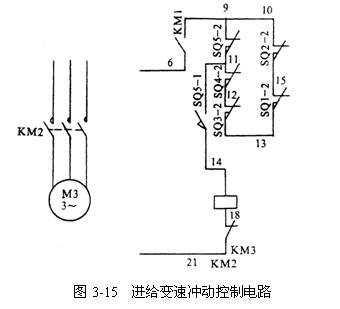

④进给变速冲动

为什么变速冲动?为了使进给变速时齿轮容易啮合。

变速过程分析:

条件:先起动主轴电动机M1,使接触器KM1吸合,它在进给变速冲动控制电路中的常开触点(6-9)闭合。

过程分析:变速时将变速盘往外拉到极限位置,再把它转到所需的速度,最后将变速盘往里推。在推的过程中挡块压一下微动开关SQ5,其常闭触点SQ5-2(9-11)断开一下,同时,其常开触点SQ5-1(11-14)闭合一下,接触器KM2短时吸合,进给电动机M3就转动一下。当变速盘推到原位时,变速后的齿轮已顺利啮合。

变速冲动的控制回路是:

6→KM1→9→SA3-3→10→SQ2-2→15→SQ1-2→13→SQ3-2→12→SQ4-2→11→SQ5-1→14→KM2线圈→18→KM3→21。

⑤圆形工作台时的控制

圆工作台有什么作用?铣削圆弧和凸轮等曲线。

圆工作台由进给电动机M3经纵向传动机构拖动。圆工作台的控制电路如图3-16所示。

条件1:圆工作台转换开关SA3转到“接通”位置,SA3的触点SA3-2(13-16)断开,SA3-2(10-14)闭合,SA3-3(9-10)断开。

条件2:工作台的进给操作手柄都扳到中间位置。

按下主轴起动按钮SB5或SB6→接触器KM1吸合并自锁→KM1的常开辅助触点(6-9)也同时闭合→接触器KM2也紧接着吸合→进给电动机M3正向转动,拖动圆工作台转动。因为只能接触器KM2吸合,KM3不能吸合,所以圆工作台只能沿一个方向转动。

圆工作台的控制回路是:

6→KM1→9→SQ5-2→11→SQ4-2→12→SQ3-2→13→SQ1-2→15→SQ2-2→10→SA3-2→14→KM2线圈→18→KM3→21。

⑥进给的联锁

a.主轴电动机与进给电动机之间的联锁

为什么设置这样的联锁?防止在主轴不转时,工件与铣刀相撞而损坏机床。

联锁的实现方法:在接触器KM2或KM3线圈回路中串连KM1常开辅助触点(6-9)。

b.工作台不能几个方向同时移动

为什么设置这样的联锁?工作台两个以上方向同进给容易造成事故。

联锁的实现方法:由于工作台的左右移动是由一个纵向进给手柄控制,同一时间内不会又向左又向右。工作台的上、下、前、后是由同一个十字手柄控制,同一时间内这四个方向也只能一个方向进给。所以只要保证两个操纵手柄都不在零位时,工作台不会沿两个方向同时进给即可。

将纵向进给手柄可能压下的微动开关SQ1和SQ2的常闭触点SQ1-2(13-15)和SQ2-2(10-15)串联在一起,再将垂直进给和横向进给的十字手柄可能压下的微动开关SQ3和SQ4的常闭触点SQ3-2(12-13)和SQ14-2(11-12)串联在一起,并将这两个串联电路再并联起来,以控制接触器KM2和KM3的线圈通路。如果两个操作手柄都不在零位,则有不同的支路的两个微动开关被压下,其常闭触点的断开使两条并联的支路都断开,进给电动机M3因接触器KM2 和KM3的线圈都不能通电而不能转动。

c.进给变速时两个进给操纵手柄都必须在零位

为什么设置这样的联锁?为了安全起见,进给变速冲动时不能有进给移动。

联锁的实现方法:SQ1或SQ2、SQ3或SQ4的四个常闭触点SQ1-2、SQ2-2、SQ3-2和SQ4-2串联在KM2线圈回路。当进给变速冲动时,短时间压下微动开关SQ5,其常闭触点SQ5-2(9-11)断开,其常开触点SQ5-1(11-14)闭合,如果有一个进给操纵手柄不在零位,则因微动开关常闭触点的断开而接触器KM2不能吸合,进给电动机M3也就不能转动,防止了进给变速冲动时工作台的移动。

d.圆工作台的转动与工作台的进给运动不能同时进行

联锁的实现方法:SQ1或SQ2、SQ3或SQ4的四个常闭触点SQ1-2、SQ2-2、SQ3-2或SQ4-2是串联在KM2线圈的回路中,

当圆工作台的转换开关SA3转到“接通”位置时,两个进给手柄可能压下微动开关SQ1或SQ2、SQ3或SQ4的四个常闭触点SQ1-2、SQ2-2、SQ3-2或SQ4-2。如果有一个进给操纵手柄不在零位,则因开关常闭触点的断开而接触器KM2不能吸合,进给电动机M3不能转动,圆工作台也就不能转动。只有两个操纵手柄恢复到零位,进给电动机M3方可旋转,圆工作台方可转动。